新聞動態

不銹鋼精軋管廠*軋制不銹鋼管相對拉拔不銹鋼管有什么區別

1.多品種

其主要內容是:

(1)1套軋機可以生產多品種的鋼管。比如石油管、鍋爐管、化工合金管、結構管、高合金不銹鋼管,具有較高的成材率和產量,且具有較高的經濟效益。

(2)1套工具(同一套軋輥、導盤,同一根芯棒)可以通過孔型調整而生產多種規格的鋼管。比如調整導盤上、下位置可生產不同外徑的鋼管,使用同一芯棒可得到不同壁厚的鋼管。

(3) 1套軋機可以軋制不同種類的鋼坯及鋼種。比如軋制軋坯與連鑄坯,軋制中高合金鋼、不銹鋼。

(4)1種規格的管坯可以生產多種規格的不銹鋼管。軋機可通過擴徑、等徑、減徑軋制法得到多種規格的不銹鋼管,并可按二倍尺或多倍尺長度進行軋制,盡量減少管坯的種類,盡量擴大不銹鋼管的規格。

(5)工具備件標準化。如電機、傳動系統、轉鼓、一導盤等部件互換性強,發生故障時可成套更換,盡星縮短輔助時間。

(6)1支長管可以切成多支定尺管,而軋制長度由2m向18m,甚至33m發展,經過張減后長度可達150~160m。

2.高性能

(1)成分波動小

一般地,成分波動在以下范圍:C 0.02%~0.03%n,Si0.03%~0.05%,Mn0.04%~0.05%,S<0.025% , P<0.025%。嚴格控制鋼中有害元素含址,其中:Cu≤0.2%,Sn<0.02%,As<0.03%。氣體含量控制在:H2≤0.000 3%,O2<0.000 5%~0.002 5%,N<0.008%~0.012%。夾雜物總量≤0.170%(硫化物、三氧化二鋁、粒狀氧化物等),可溶性Al≤0.015%。

(2)性能波動小

每支、每批不銹鋼管性能基本一致。

大的總變形量,不僅對軋制功和能力是一種浪費,而且對材料的內部性能,尤其是橫向性能反而有害,增大了縱、橫向性能的剪刀差。

塑性指標隨著變形量的增加而產生縱橫向性能剪刀差的原因,是金屬中的硫化錳等非金屬夾雜物在原始狀態基本成圓形,經過縱向變形,它們被拉長重疊成細長扁帶形的異物而嵌在金屬內部,極大地影響了金屬的橫向性能。從性能上看,鋼錠的總變形量(延伸系數)為5~6就可保證有較好的性能,但是變形量(延伸系數)5~6不能軋出不銹鋼管,一般軋管總變形;.護(延仲系數)控制在6~30。

軋管用的管壞由軋坯(鋼錠)向連鑄坯發展,這樣既可以凈化鋼質,又可以降低成本,提高成材率(≈10%)。另一方面,由于大大減小了所軋材的總變形報(延伸系數從60~120減小到6~30),從而有利于縮小不銹鋼管縱向與橫向性能差。

(3)充分利用軋制余熱進行熱處理,發揮材料的潛在性能。例如,高強度不銹鋼管的熱處理正在從離線調質熱處理向在線熱處理發展,其工藝方法是不銹鋼管定徑后立即淬火、回火,從而生產出品粒細化的不銹鋼管。

定徑前的再加熱會使金屬的晶粒長大,為消除晶粒長大的影響,必須要有25%~30%的變形量,因此,定徑機除有修正圓周的作用外,還要進行一定量的變形(延伸系數1.4左右)。定徑機的機架數不宜太多,每架的變形量在3.2%~3.5%內,所以采用12機架較宜。為了保證精度和適應多種外徑及壁厚變化要求,應根據產品大綱選擇微張力定徑與張力定徑。

3.少工序

軋管工藝線由長向短發展,一般從穿孔到定徑由4~6道工序減少到穿孔(形成內孔)、軋制(修正壁厚)及定徑(修正圓周)3道基本工序。軋管機組布置非常緊湊,既節約了投資,降低了成本,又簡化了工藝,提高了效益。世界上第一臺AccuRoll軋管機在煙臺投產后,充分證明了僅有穿孔→軋制→定徑3道工序的合理性。以前采用的斜軋穿孔→自動軋管機二道返回熱軋→均整→再加熱→定徑或減徑工藝以及水壓穿孔→延伸、頂管、松棒、脫棒→切杯底→再加熱→定徑或減徑的工藝將被簡化或代替。少工序的基礎是變形延伸系數均衡分配,以便使每個工序之間實現

1.高精度

為滿足深井采油和機器制造對精度的要求,近年來生產的不銹鋼管在精度上達到了一個新的水平。

(1)不銹鋼管的壁厚公差由±12.5%提高到±5%%,新投產的軋機可保證壁厚公差為±4%。

(2)不銹鋼管外徑公差由±1.25%提高到±0.5%,近年來通過現代減定徑機,外徑公差甚至可達到±0.3%。

(3)不銹鋼管的彎曲度由1 mm/m,提高到0.5 mm/m,甚至達到0.3 mm/m。

(4)不銹鋼管內外表面無缺陷或少缺陷,整支、整批不銹鋼管表面同樣光潔。

(5)不銹鋼管長短基本一致,端部切齊,有些產品尚要求倒棱。

(6)除了控制上述公差外,還要控制重量公差,并要求內徑通棒檢查,內徑與直棒之間隙<3mm。

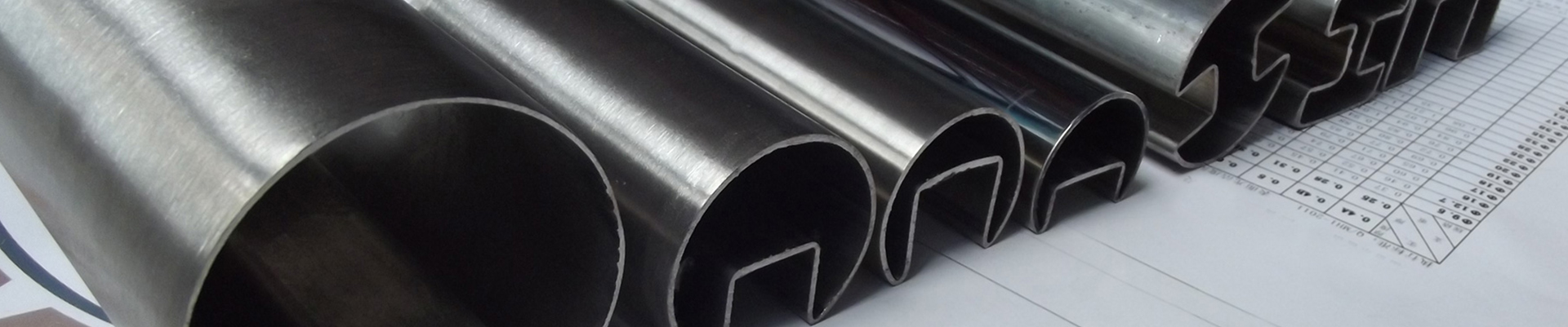

佛山市昌茂鋼業專業生產批發不銹鋼管廠家。廠家直銷各種材質,規格,表面處理的不銹鋼管。質量優異,價格適中。以201、304、316、316L等原料焊接不銹鋼管,不銹鋼裝飾管、不銹鋼精軋管、不銹鋼制品管、不銹鋼槽管、不銹鋼異型管等,非標可開模定制,歡迎新老顧客來電咨詢!